I den föränderliga världen av tung rörelsekontroll står ingenjörer ständigt inför ett avgörande val: industriell hydraulisk svängdrift eller elmotor? Medan elektriska system har vunnit mark i renrums- och höghastighetsfabriksautomation, förblir berättelsen fast till förmån för hydraulik när arbetsplatsen involverar extrema förhållanden. Från det slipande dammet från en ytgruva till den frätande saltstrålen från en oljerigg till havs, erbjuder hydraulisk teknik en nivå av motståndskraft som elektriciteten helt enkelt inte kan matcha.

Oöverträffad effekttäthet och högt vridmoment

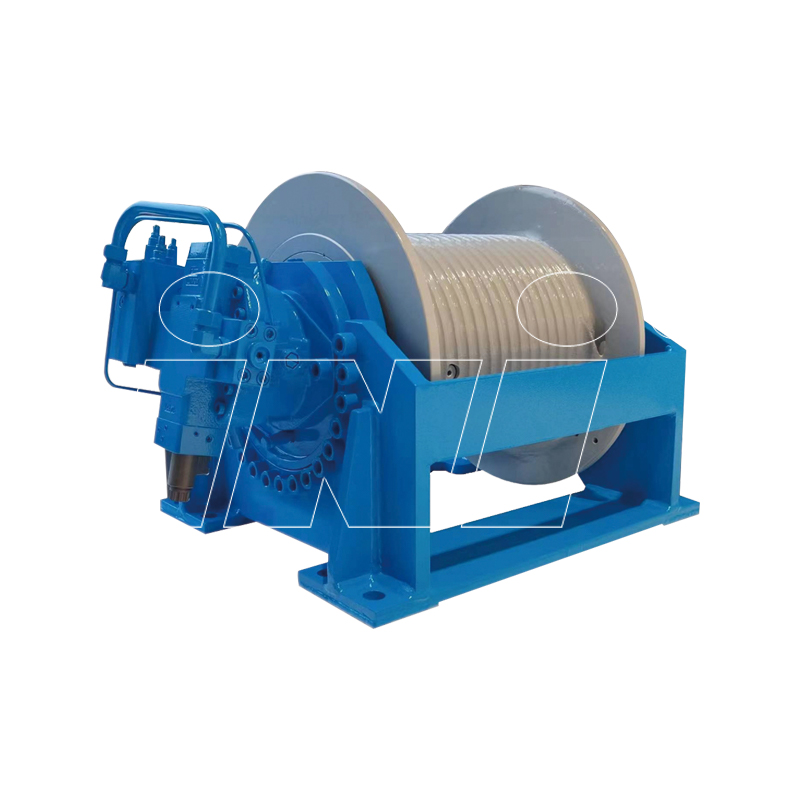

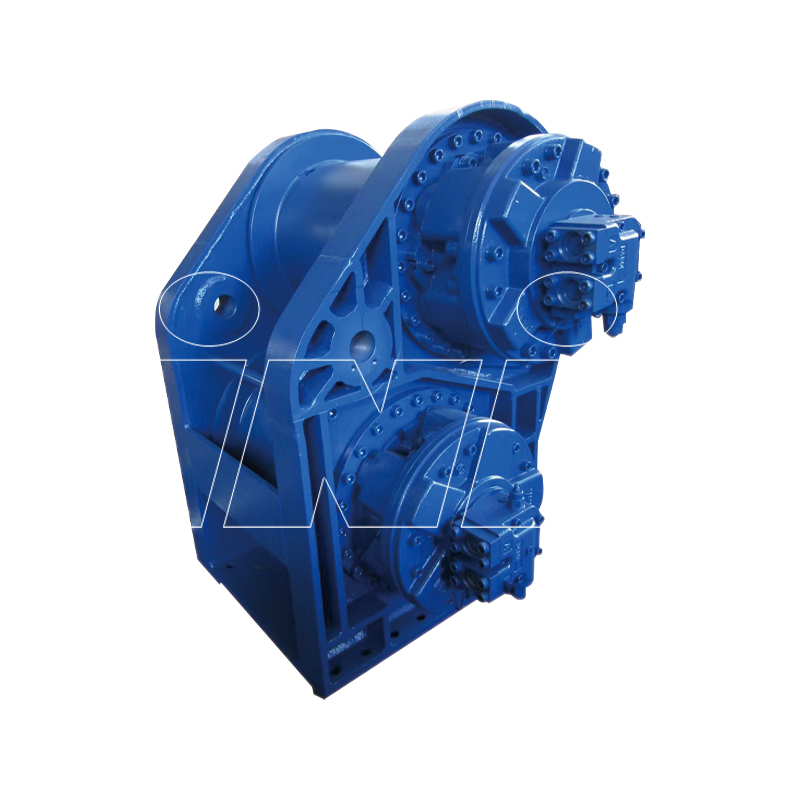

En av de mest övertygande anledningarna till att välja en industriell hydraulisk svängdrift i tunga sektorer som konstruktion och gruvdrift är dess extraordinära effekttäthet. I dessa industrier definieras "hårdhet" ofta av den stora storleken på de laster som flyttas.

Kompakt vridmomentgenerering

Ett hydrauliskt system arbetar med hög energitäthet och använder trycksatt vätska för att överföra kraft. Detta tillåter en relativt kompakt hydraulmotor att generera ett enormt roterande vridmoment. För att uppnå en jämförbar vridmomentkapacitet med en elmotor skulle det fysiska fotavtrycket för motorn och dess tillhörande planetväxellåda bli betydligt större och tyngre. För mobila maskiner som grävmaskiner eller lastbilsmonterade kranar är vikt och utrymme av högsta vikt; hydrauliken ger den nödvändiga "muskeln" utan bulk.

Naturlig stötdämpning och belastningsskydd

Tuffa miljöer är oförutsägbara. En svängdrift på en skogsskördare eller en rivningsrobot stöter ofta på "chockbelastningar" – plötsligt, våldsamt motstånd som uppstår när ett verktyg träffar en sten eller ett tungt virke.

- H4: Fördel med vätskedämpning: Hydraulvätskan är lätt komprimerbar och styrs av övertrycksventiler. När en kollision inträffar kan systemet "blöda av" tryckspetsen, vilket fungerar som en naturlig stötdämpare som skyddar de inre växlarna.

- H4: Undvik elektrisk utbrändhet: Däremot lider en elektrisk motor som möter ett plötsligt stopp eller stötbelastning ofta av en strömspets, vilket leder till lindningsutbränning eller katastrofalt fel på den elektroniska hastighetsregulatorn (ESC).

Miljötätning och korrosionsbeständighet

När vi diskuterar "tuffa miljöer" syftar vi ofta på närvaron av aggressiva föroreningar som fint kiseldioxiddamm, fukt, saltvatten eller kemiska ångor. Den inneboende designen av en industriell hydraulisk svängdrift gör den naturligt mer robust mot dessa yttre hot.

Tryckkompenserade tätningssystem

Till skillnad från elmotorer, som kräver externa kylfläktar som kan suga in damm och fukt, är en hydraulisk drivning ett slutet system.

- H4: Inträngningsskydd (IP): De flesta hydrauliska drivenheter är naturligt trycksatta. Detta inre övertryck fungerar som en barriär, vilket gör det mycket svårare för föroreningar att kringgå de primära tätningarna.

- H4: Saltvatten och marin hållbarhet: I offshore eller marina applikationer är saltvatten en dödlig ledare för elektriska system. Även med höga IP-klasser kan kondens (svettning) uppstå inuti elektriska höljen, vilket leder till kortslutningar och intern korrosion. Hydrauliska drivenheter, typiskt konstruerade av höghållfast smidd stål och som arbetar i en oljedränkt miljö, är praktiskt taget immuna mot intern oxidation, förutsatt att hydraulvätskan underhålls på rätt sätt.

Säkerhet i farliga och explosiva områden

I industrier som underjordisk gruvdrift eller olje- och gasraffinering kan atmosfären vara brännbar. Elmotorer kräver massiva, dyra "explosionssäkra" höljen för att säkerställa att en enda gnista från en borste eller en kortslutning inte utlöser en explosion. Eftersom en industriell hydraulisk svängdrift använder vätska istället för elektricitet vid verkningspunkten, den är i sig gnistfri. Detta förenklar vägen till att uppnå ATEX eller IECEx certifiering , vilket minskar både kostnader och komplexitet för utrustningstillverkaren.

Hållbarhet under extrema temperaturer och vibrationer

Tillförlitlighet i fält mäts i stillestånd. Industriutrustningens "tysta mördare" är högfrekventa vibrationer och extrema termiska fluktuationer. Det är här den mekaniska enkelheten hos den hydrauliska drivningen överglänser den känsliga elektroniken hos en elektrisk drivning.

Verkar i arktiska och ökenförhållanden

Elektriska komponenter är notoriskt känsliga för temperatur. Hög värme ökar motståndet i kopparlindningar, vilket leder till effektivitetsförlust och potentiellt fel, medan extrem kyla kan göra elektrisk isolering skör.

- H4: Fördel med fjärrkylning: En hydraulisk svängdrivning använder själva vätskan som ett värmehanteringsverktyg. Oljan cirkulerar genom en central reservoar och en fjärrvärmeväxlare. Detta gör att frekvensomriktaren kan arbeta i en 50°C öken medan värmen avleds på ett säkert sätt bort från drivenheten.

- H4: Prestanda i kallt väder: När de paras med hydraulolja av rätt viskositetsgrad kan dessa drivningar bibehålla fullt vridmoment i miljöer under noll i arktiska områden där elektriska batterier och motorer skulle ha svårt att initiera.

Motstånd mot högfrekventa vibrationer

Maskiner som pålförare, stenkrossar och tunnelborrmaskiner (TBM) skapar intensiva, konstanta vibrationer. I en elmotor kan denna vibration leda till att lagren blir "snurra" eller att de interna kablarna och sensorerna blir trötta. An industriell hydraulisk svängdrift är en robust, tungväggig mekanisk enhet. Med betydligt färre ömtåliga elektroniska delar placerade vid den högvibrerande "affärsänden" av maskinen, erbjuder den en mycket längre livslängd och kräver färre nödreparationer, vilket säkerställer att långsiktig ROI av projektet.

Jämförelsesammanfattning: Hydrauliska vs. elektriska drivenheter i tung industri

| Funktion | Industriell hydraulisk svängdrivning | Industriell elektrisk svängdrivning |

|---|---|---|

| Effekttäthet | Mycket hög (överlägsen för högt vridmoment) | Måttlig (kräver en större ram) |

| Stötbelastningsskydd | Utmärkt (via avlastningsventiler) | Begränsat (endast elektroniskt skydd) |

| Farliga områden | Inneboende gnistfri | Kräver "Ex-Proof" hölje |

| Kylningslogik | Oljecirkulation (fjärr) | Luft-/vätskejacka (lokal) |

| Vibrationstolerans | Hög (robust mekanisk konstruktion) | Måttlig (Sensorer/lindningar är ömtåliga) |

| Korrosionsbeständighet | Utmärkt (oljenedsänkt inre delar) | Variabel (känslig för kondens) |

Vanliga frågor: Vanliga frågor

F1: Vilket underhåll krävs för en hydraulisk svängdrift?

Det mest kritiska underhållet är att övervaka hydraulvätskans renhet och regelbundna filterbyten. Att säkerställa att oljan är fri från partikelföroreningar kommer att förlänga livslängden för tätningar och växlar i årtionden.

F2: Kan hydrauliska svängenheter uppnå hög precision?

Ja. Även om det historiskt setts som "brute force" verktyg, moderna hydrauliska drivningar utrustade med proportionella reglerventiler och integrerade roterande pulsgivare kan uppnå högprecisionspositionering jämförbar med elektriska servosystem i tunga applikationer.

F3: Är hydrauliska drivenheter mer benägna att läcka än elektriska?

Med moderna tätningsmaterial som Viton och PTFE och korrekt installationsteknik är risken för läckage minimal. Dessutom använder många industrier nu biologiskt nedbrytbara hydraulvätskor för att minska miljörisker i känsliga områden.

Referenser och auktoritetscitat

- National Fluid Power Association (NFPA): Jämförande analys av effekttäthet i vätskekraftsystem (2024).

- ISO 12100-standarder: Maskinsäkerhet - Allmänna principer för konstruktion och riskminskning.

- Marine Engineering Society: Hållbarhet för offshore-ställdon i korrosiva miljöer.

- Hydraulics & Pneumatik Magazine: Varför hydraulik fortfarande leder vägen inom tung gruvutrustning.

ENG

ENG

BÄSTA

BÄSTA